5 Phasen zum Erfolg

Unsere Leistungen

Design, Engineering, Prototyping, Vorrichtung und Werkzeugbau sowie Serienproduktion – insgesamt fünf Phasen kennzeichnen unser Leistungsspektrum. Bei Projekten begleiten wir unsere Kund:innen gerne von Beginn an und bieten alle Leistungen aus einer Hand.

VOM KONZEPT ZUR ERSTEN IDEE

Design-Phase

Die Design-Phase ist der erste Schritt zur Realisierung Ihrer Produktideen. Mit kompetenter Beratung und sorgfältiger Planung sorgen wir dafür, dass Visionen und Pläne greifbar werden. Dabei ist es von Beginn an unser Ziel, individuelle Vorstellungen mit der wirtschaftlichen und technischen Realisierbarkeit in Einklang zu bringen.

Mit unserer langjährigen Erfahrung überführen wir Ideen in tragfähige Fertigungskonzepte. Ziel ist es, die bestmöglichen Bedingungen für eine wirtschaftliche Fertigung zu schaffen. Die optimale Materialauswahl sowie Konstruktion bilden die Basis für ein erfolgreiches Produktdesign.

BERATUNG UND KONZEPTENTWICKLUNG

In der Design-Phase analysieren wir die Produktanforderungen hinsichtlich Funktion, Einsatzbedingungen, Ästhetik und Haptik.

PRODUKTDESIGN

Unseren hohen Qualitätsanspruch an Bauteile in der Serienproduktion berücksichtigen wir bereits beim Produktdesign.

MATERIALAUSWAHL

Unter Berücksichtigung der mechanischen, thermischen und wirtschaftlichen Bedingungen wählen wir geeignete Materialien aus.

TECHNISCHE UMSETZUNG DER PRODUKTIDEE

Engineering-Phase

Mit dem Engineering nimmt das Thermoforming-Projekt Gestalt an. Aufbauend auf den Erkenntnissen aus der Design-Phase erarbeiten wir die Anforderungen an das Tiefzieh-Bauteil. Die Erkenntnisse daraus bilden die Grundlage für ein detailliertes technisches Modell.

Das Engineering markiert den Übergang vom Konzept zur technischen Umsetzung. Mit unserer Erfahrung können wir unsere Ideen und Konzepte aus der Design-Phase in ein belastbares Umsetzungskonzept überführen.

JAHRZENTELANGE ERFAHRUNG

Mit unserer Erfahrung und Kompetenz legen wir den Grundstein für die Qualität Ihrer Thermoforming-Bauteile.

IDEEN GREIFBAR MACHEN

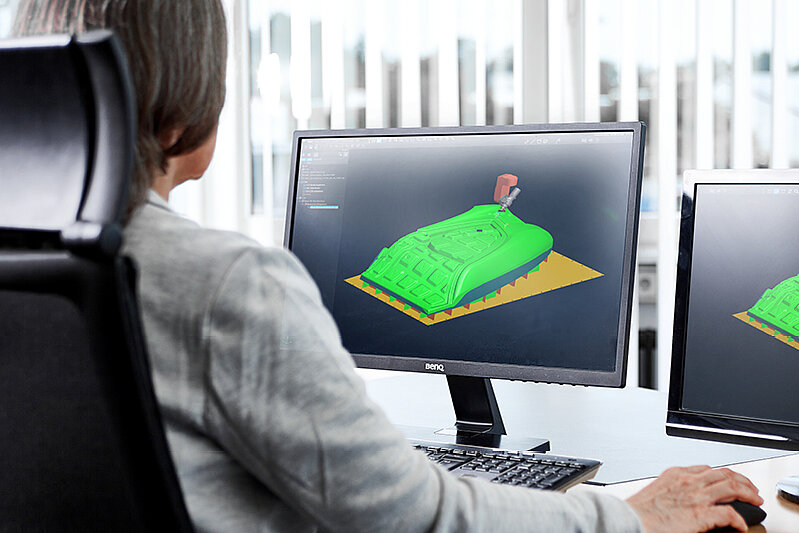

Prototyping-Phase

Effizienz und schnelle Entwicklungszyklen sind zentrale Merkmale des Tiefziehverfahrens. Beim Prototyping wird dies besonders offensichtlich. Auf der Grundlage CAD-Daten fertigen wir in kürzester Zeit hochwertige Musterbauteile – digital oder physisch. Mithilfe umfassender Überprüfungen gewährleisten wir kontinuierliche Optimierungen. Gleichzeitig stellen wir die Funktionalität und Qualität des Bauteils sicher.

3D-Simulationen und der Bau physischer Prototypen ermöglichen es uns, unter wirtschaftlichen Bedingungen wichtige Erkenntnisse über das Thermoforming-Bauteil zu erhalten. Entsprechende Verfahren tragen entscheidend dazu bei, die besten Parameter für die Formgebung in puncto Temperatur, Zeit und Druck zu bestimmen.

VIRTUELLE UND PHYSISCHE PROTOTYPEN

Bevor wir einen physischen Prototypen des Thermoforming-Bauteils erstellen, nutzen wir digitale Möglichkeiten der 3D-Simulation.

ÜBERPRÜFUNG DER FUNKTIONALITÄTEN UND QUALITÄT

Prototyping und 3D-Simulationen liefern uns wertvolle Erkenntnisse hinsichtlich der Werkstoffauswahl und der Bauteilgeometrie.

KONTINUIERLICHE VERBESSERUNGEN UND VALIDIERUNG

Wesentliches Ziel der Prototyping-Phase ist es, die definierten Spezifikationen und Qualitätsmerkmale des Bauteils sicherzustellen.

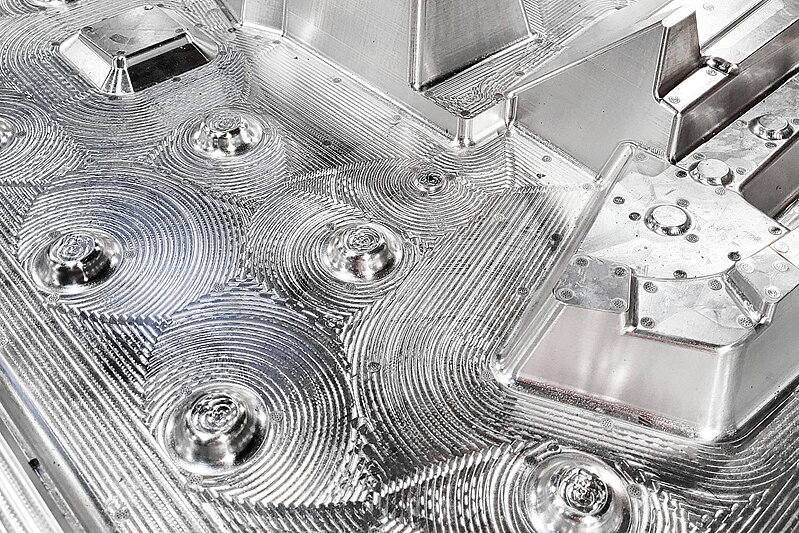

HOCHWERTIGE WERKZEUGE FÜR PRÄZISE PRODUKTE

Werkzeug-Phase

Muster- und Serienwerkzeuge sind von elementarer Bedeutung für eine reibungslose Fertigung. Die Qualität des Thermoforming-Bauteils steht in unmittelbarem Zusammenhang mit der Herstellung der Werkzeuge. Vor diesem Hintergrund nutzen wir unsere jahrzehntelange Erfahrung auch, um leistungsstarke Thermoforming-Werkzeuge von hoher Qualität herzustellen.

Hochwertige Werkzeuge sind entscheidende Faktoren für die Qualität und Effizienz der herzustellenden Bauteile. Vor dem Hintergrund kurzer Entwicklungszyklen und hoher Anforderungen an die Bauteile sind das Design, die Herstellung sowie Wartung und Optimierung der Werkzeuge der Schlüssel für eine wettbewerbsfähige Fertigung.

WERKZEUGDESIGN

Ein hochwertiges Werkzeugdesign ist maßgeblich für Formgenauigkeit, Materialverteilung, Oberflächenqualität und effiziente Prozesse.

WERKZEUGHERSTELLUNG

Präzision, Haltbarkeit und ein schonender Umgang mit dem Material sind unmittelbar auf die Herstellung der Werkzeuge zurückzuführen.

WERKZEUGWARTUNG UND -OPTIMIERUNG

Mit akribischen Wartungsarbeiten und Optimierungen im Detail minimieren wir Verschleiß und vermeiden Produktionsausfälle.

EFFIZIENTE SERIENFERTIGUNG AUF HÖCHSTEM NIVEAU

Serien-Phase

Mit unserem über viele Jahrzehnte gewachsenen Know-how werden wir auch komplexen Projektanforderungen gerecht und können selbst ausgefallene Wünsche realisieren. Je nach Aufgabenstellung greifen wir auf optimale Verfahrenstechniken zurück. Dank des modernen Maschinenparks und einer Fertigung in drei Schichten produzieren wir auch Großaufträge in gleichbleibend hoher Qualität.

Mit unserer Erfahrung produzieren wir Innovationen in Serie. Dabei vertrauen wir auf unser qualifiziertes Personal und einen modernen Maschinenpark. Als eines der größten Thermoforming-Unternehmen in Europa sind wir in der Lage, auf Formgrößen von bis zu 4.200 x 2.500 mm zurückzugreifen.

SERIENPRODUKTION

Auf unseren modernen Maschinen produzieren wir präzise Thermoforming-Bauteile sowie Hybrid-Bauteile, eine Kombination aus Thermoforming und Polyurethan-Schäumen. Stückgenau. Flexibel. Pünktlich.

QUALITÄTSSICHERUNG

Für uns ist Qualität nicht verhandelbar. In allen Phasen ist es unser Bestreben, unseren Kund:innen die bestmögliche Qualität zu bieten.

LOGISTIK UND LIEFERUNG

Als Partner unserer Kund:innen beherrschen wir die Bereitstellungsprinzipien der modernen Beschaffungslogistik.

Endless Possibilities.

Höchste Qualitätsmaßstäbe in Verbindung mit Partnerschaftlichkeit und Fairness sind Erfolgsfaktoren, die DUROtherm zu einem leistungsstarken Partner machen – heute wie auch in der Zukunft.